Makul Fiyata 5 Yılı Aşkın Ömrü Olan Ekskavatör Jack Hammer – Sjheavy

En Düşük Bakım Maliyeti

Ekskavatör kırıcısını seçerken göz önünde bulundurulması gereken ilk husus, uzun hizmet ömrü boyunca bakım maliyetlerini düşük tutmaktır. Sunduğumuz ekskavatör kriko çekicinin 3-5 yıllık kaliteli bir servis ömrü vardır. Servis sonrası baş ağrınızı önlemek için her çekiçle birlikte bir Ücretsiz bakım çantası verilir. Çanta, çubuk pimleri, durdurma pimleri ve contalar gibi bir yıllık kullanımınızı karşılayabilecek normal aşınan parçaları kapsar. Ücretsiz bakım çantası için bizimle iletişime geçin.

Mini Yükleyici için En İyi Tasarım

Skid kriko çekicinin çeşitli uygulamalara bağlı olarak pek çok tasarımı vardır. Örneğin montaj kapağı tasarımı kullanıma göre değişmektedir. Ayrıca bazı ekskavatör kırıcıları beton plakayı taşımak için kullanılabilir. Daha sonra hortum adaptörü alt tarafa takılmalıdır. İsteğinizi mükemmel şekilde karşılayan bir mini yükleyiciye mi ihtiyacınız var? Bir ipucu isteyin.

Kazıcınız için Nitelikli Bir Kriko Çekici

Bir ekskavatör kriko çekicini seçerken bekonun benzersiz talepleri vardır. Piyasada çok sayıda tasarım var ve bazıları gerçekten kötü. Braketin çatlamasına neden olabilir ve kırıcınıza zarar verebilir. Normalde üçgen braket iyi çalışma görüşü ve dayanıklı performans sağlayabilir. Kazıcınız için nitelikli bir kriko çekici satın almak için bizimle iletişime geçin.

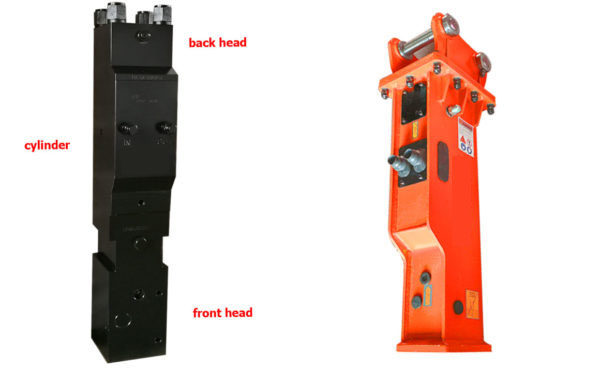

Rakiplerden Ayıran Özellikler

Sağlam vücut: Atlas Copco ile aynı SCM440 alaşımlı çelik silindir gövdesi.

Basit Yapı: İçe doğru valf ve akümülatör olmayan tasarım, bakımı kolaydır.

Sadece 2 Hareketli Parça: Düşük arıza oranı ve yüksek stabilite.

Cıvata İle Dayanıklı: Seçilen malzeme ve düşük kırılma oranına sahip özel işlem.

Hibrit Güç: Hidrolik ve nitrojen hibrit gücü, daha güçlü vuruş kuvveti.

Çıkarılabilir braket burcu: Farklı ekskavatör modellerine montajı kolaydır.

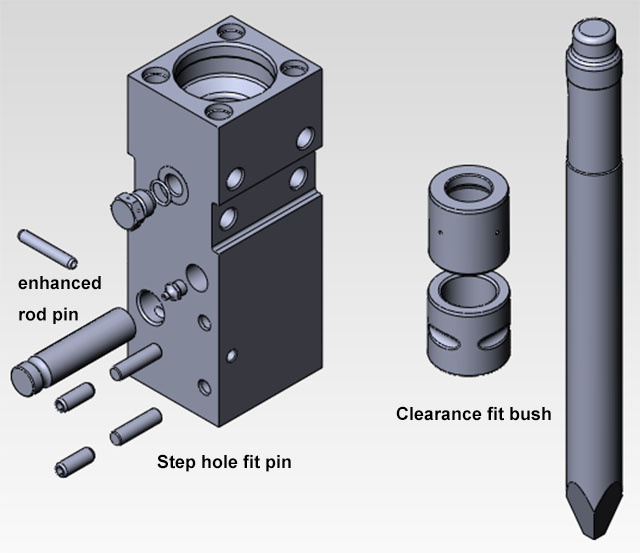

Açıklık Fit İç Burç: Kurulumu ve değiştirilmesi kolay, çatlama oranı düşük.

Basamak Deliği Fit Stop Pimi: Sabitleme için artık yaylı pime gerek yok, daha az bakım maliyeti.

Geliştirilmiş Çubuk Pimi: Daha az çatlama oranı ve daha uzun servis ömrü.

SSS

S: Yapı ne kadar basit?

C: Sadelik daha iyi istikrar getirir. Birçok ekskavatör kırıcısından farklı olarak Sjheavy, akümülatörü çıkarır ve içe doğru bir kontrol valfi kullanır. Bu, daha az soket cıvatanın takıldığı anlamına gelir, bu da vücut ağırlığını ve bakım maliyetini azaltır.

S: 2 hareketli parça nedir?

C: Vuruş sırasında hareket eden tek 2 parça piston ve kontrol valfidir. Bu, daha az enerji kaybı ve daha iyi stabilite anlamına gelir.

S: Bir çalı için "boşluk uyumu" ne anlama gelir?

C: Oldukça büyük bir anlam taşıyor. İşleme hassasiyeti garanti edildiği sürece, boşluklu geçme burcun takılması ve değiştirilmesi kolaydır. Bazı kırıcılar "müdahaleli geçme"yi benimserken, montaj sırasında burcun "ısıtma veya soğutma" sürecinde olması gerekir. Değiştirildiğinde çoğu atölye için gerçekçi değildir.

S: Durdurma pimi için "basamak deliği uyumu" ne anlama geliyor?

C: Bu, daha az parçaya ihtiyaç duyulduğu anlamına gelir. "Delikten" farklı olarak sabitleme için yaylı bir pime ihtiyaç duymaz, bu da bakım maliyetini azaltır ve stabiliteyi artırır.

S: Geçit cıvatası neden yeterince sağlam?

C: Bir nokta seçilen malzemedir. Ayrıca, tüm cıvataların kuvvetle eşit olduğundan emin olmak için belirli torklara dayalı standart montaj sürecini takip etmesi gerekir.

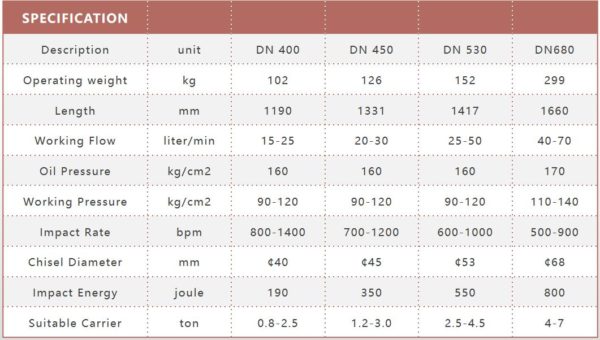

Bir ekskavatör kırıcısını doğru boyuttaki ekskavatörle nasıl eşleştiririm?

Ekskavatör kırıcısını takmak için doğru boyutta bir taşıyıcı gereklidir. Verimlilik artırılabilir, böylece paranız korunur.

Çekiç boyutu ağırlık oranı, enerji etkisi, keski çapı, çalışma akışı vb. ile belirlenebilir.

Hidrolik Akış

Hidrolik kriko çekicinin çalışma akışı ve basıncı boyutuna göre değişir. Küçük bir kırıcının akışı dakikada 23 L kadar küçük olabilirken, büyük bir kırıcının akışı dakikada 400 L'den fazla olabilir.

Bir ekskavatör için bir kriko çekici seçerken, hidrolik kriko çekicinin akış gereksinimi, ekskavatörün yedek valfinin çıkış akışıyla tutarlı olmalıdır. Örneğin, 20 tonluk sınıftaki bir çekiç, 120-180 l/dakikalık yağ akışı altında en iyi şekilde çalışır. Onaylamak için broşürdeki spesifikasyonu kontrol edin.

Genel anlamda akış hızı, hidrolik kriko çekicinin çalışma frekansını yani dakikadaki darbe sayısını belirler ve akış hızı, darbe sayısıyla orantılıdır.

Bununla birlikte, ekskavatörün yedek valfinin çıkış akışı, ekskavatör kırıcısının talep akışından daha büyük olduğunda, hidrolik sistem çok fazla ısı üretecek, bu da aşırı sistem sıcaklığına neden olacak ve bileşenlerin servis ömrünü kısaltacaktır.

Hidrolik kırıcıyı seçerken, kırıcının çalışma basıncı, yedek valfin sınır basıncıyla tutarlı olmalıdır. Eşleşmiyorsa boru hattı sistemine taşma vanası eklenmeli ve hidrolik kırıcının anma basıncına göre ayarlanmalıdır.

Takım Çapı

Taşıyıcı boyutu ile keski çapı arasında normal bir eşleşme vardır. Ekskavatör boyutunun yanı sıra kapsamlı uygulamaları da dikkate alır. Örneğin, 140 mm'lik alet çapına sahip kriko çekici, 20 tonluk sınıftaki bir ekskavatörde iyi çalışır. Bu, DN1400 kırıcının CAT320 veya KOMATSU PC200 için en iyi eşleşmelerden biri olduğu anlamına gelir. Ayrıntılar için broşürdeki teknik özelliklere bakın. Doğru boyuttaki kırıcıyı seçerken alet çapı açık ara en popüler standarttır.

Darbe Enerjisi

Eski bir standarttır ancak halen birçok kırıcı markasında kullanılmaktadır. Aslında laboratuvarda yürütülen ideal bir enerji sınıfı seviyesidir. Yalnızca kullanıcılar için verilere referans veriyor.

Taşıyıcı Ağırlığı

Bazı kişiler tarafından ekskavatör kriko çekici ile taşıyıcı arasındaki ağırlık oranının 1:10 olması gerektiği öne sürülmektedir. Bu kabaca doğrudur. Bir kırıcının en hafif ağırlığı en sağlam güçle taşıyabileceği mükemmel bir durumdadır, ancak bu yalnızca teorik olarak gerçekleşir. Ağırlık oranının dengesi genellikle ekskavatörün 1/10'udur. Örneğin 20 tonluk bir ekskavatöre 2 tonluk bir çekicin montajı yapılabilir. Gerçekten aşırı kilolu bir kriko, kola daha fazla yük bindirecek ve hatta devrilmeye yol açacaktır, ancak buna çok fazla dikkat etmeye gerek yoktur.

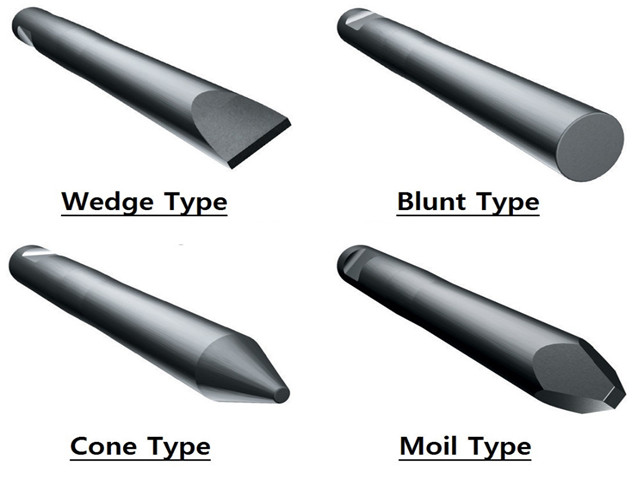

Aralarından seçim yapabileceğiniz birçok hidrolik kriko çekiç keski türü vardır. Uygulamalar değiştiğinde en iyi uyum da değişir. Çeşitli işe yaramaz türleri ne olursa olsun, bunlar 3'e ayrılabilir.

Moil Noktası Keski

Moil noktalı keski veya moil tipi, kalem keski, piramit keski, M tipi keski olarak bilinir. Kriko çekiç için en popüler keski türüdür. Çoğu durumda tedarikçiler bu türü çekiçlerle birlikte gönderir. Birincil kırma, kanal açma, yıkım ve geri dönüşüm de dahil olmak üzere en kapsamlı uygulamalara uyum sağladığı için kazanır.

Malzeme: kireçtaşı, kumtaşı, kireçli tortu ve diğer tortul kayalar, asfalt ve beton.

Kama tipi Keski

Kama tipi keski veya kama noktası, H keski aleti. Bir kama noktası en iyi nüfuz etme gücüne sahiptir. Çoğunlukla betonarme ve kaya kırmak için kullanılır ve temel işlerinde, hafriyat işlerinde, ön taş ocakçılığında ve kanal açma işlerinde yaygın olarak uygulanır. Kama noktası Ortadoğu'da oldukça popüler.

Malzeme: güçlendirilmiş beton, bir miktar kristal kaya, kireçtaşı ve kumtaşı.

Künt tip Aracı

Düz çubuk olarak adlandırılan küt tip alet çoğunlukla zorlu koşullar için kullanılır. Tasarım, bir kırıcının tam darbe gücünü sağlamaya odaklanmıştır. Yaygın bir kullanım, taşocakçılığında ikincil kırmadır. Sert malzemeleri yenmek için tasarlanmıştır.

Malzeme: Magma, yeşil taş ve granit içeren kristal kaya.

Ön satış

- Hızlı Yanıt: Tüm taleplere iş günlerinde 7*24 saat 12 saat içinde yanıt verilecektir.

- Modeli Alın: İhtiyaçlarınıza, uygulamalarınıza ve bölgelerinize göre doğru ürün modelini ve araçları önereceğiz.

- OEM Mevcut: Logonuzdaki çekici tasarlayabilir ve yapabiliriz; bilgileriniz gizli tutulacaktır.

- Ücretsiz Parçalar: Her kırıcıyla birlikte 6 aylık değişime yetecek bir yedek parça paketimiz mevcuttur.

- Minimum Sipariş Adedi: Deneme başlatmak için küçük MOQ'u kabul ediyoruz.

- Hızlı Teslimat: Siparişler 7-14 gün içerisinde tamamlanacaktır. Sürecinizi resimler ve videolarla güncelleyeceğiz.

- Yeni Başlayanlar İçin Kolay: Çok az ürün deneyimi ve ithalat deneyimi olan yeni başlayanlar için dostuz. Siz sadece isteklerinizi söyleyin, bırakın biz halledelim her şeyi.

Satıştan sonra

- Teknik Destek: En deneyimli R'ye sahibiz&10 yılı aşkın deneyime sahip D ekibi. Her türlü sorun çözülebilir.

- Garanti: Çekiç gövdesi için 1 yıl. Tüm orijinal parçalar garanti kapsamındadır.

- Kolay Talep: Her ana bileşenin ERP sisteminde kayıtlı benzersiz bir kodu vardır. Garanti süresi kapsamındaki parçalar hava yoluyla veya gemi yoluyla gönderilebilir.

- Önerilen Yedek Parçalar: Aşınan parçaların bir listesini öneriyoruz. Son kullanıcı veya satıcı olmanız fark etmez, parça değiştirme konusunda endişelenmeniz gerekir.

- Kullanım Kılavuzu: Operatörler için özel çalıştırma rehberliği sunuyoruz. Kurulum, gaz şarjı, parça değişimi ve depolama konusunda hiçbir endişeniz yok.

- Bakım İpuçları: Ekskavatör kırıcınızın bakımını profesyonel bakım formumuza göre düzenli olarak sürdürün. Her çekiç elinizdeki kullanım ömrünü maksimuma çıkarabilir.

Kırıcının uzun hizmet ömründe düzenli onarım ve standart parçaların değiştirilmesi önemlidir.

Hidrolik kırıcınızın verimliliğini artıracaktır. Bu paragrafta, ekskavatör kriko çekici hakkında çevrimiçi olarak en kapsamlı bakım kılavuzunu okuyacaksınız.

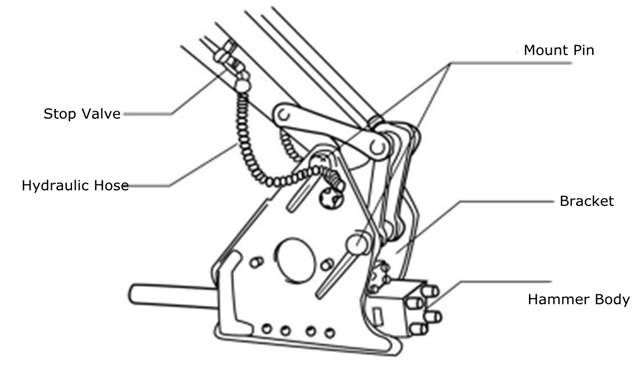

Ekskavatör kriko çekicinin montajı

1) Kriko çekiç braketinin ortasını ön kolun ortasıyla hizalayın, ön kolu yavaşça indirin ve pimi takın.

2) Önce montaj pimini ön kol tarafına takın, ardından kepçe silindirini çalıştırın ve ardından pimi biyel kolu tarafına takın.

3) Her hortumun ve sert borunun tapalarını çıkarın ve ardından bunları bağlayın.

4) Önkol sert borusunun stop vanasını açın.

Sökme hidrolik kriko çekicinin

1) Önkol borusundaki stop vanasını kapatın.

2) Hortumu önkol sert borusundan çıkarın ve kirin çekiç gövdesine ve boru hattına düşmesini önlemek için tapayı takın.

3) Braketteki iki pimi çıkarın.

4) Ön kolu yavaşça kaldırın ve hidrolik kırıcıyı çıkarın.

Çekiç Depolama

Kriko çekici bir süre kullanılmazsa, bir haftadan uzun süre saklamak için lütfen aşağıdaki talimatları izleyin.

1) Hortumlar ve sert borular tıkalı olmalıdır.

2) Arka kafadaki nitrojeni serbest bırakın.

3) Matkap çubuğunu çıkarın.

4) Pistonun bir ucunu hizalayın ve bir çekiçle vurarak pistonu arka konuma çekin.

5) Ön kafaya daha fazla gres ekleyin.

6) İç mekana veya traverslerin üzerine yerleştirin ve yağmuru önlemek için üzerini bir muşamba ile örtün.

Not: Dikey veya yatay bir hidrolik kriko çekici saklanabilir. Daha uzun süreli depolama için onu tutmak daha güvenli bir seçim olacaktır. Bu, gövdenin ağırlığının çubuğu ve pistonu çekicin içine doğru itmesine olanak tanır. Böylece contaların piston gibi ağır iç parçaların ağırlığını taşıması gerekmez.

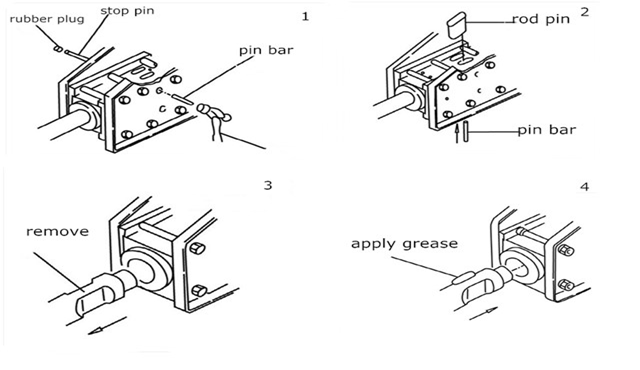

Alet Değiştirme

1) Kesiciyi temiz ve düz bir zemine yerleştirin, Durdurma Piminin deliğini temizleyin ve Lastik Tapanın karşı tarafındaki pim çubuklu Durdurma Pimini çıkarın. Not: Durdurma Pimi çıkarırken Çubuk Pimi düşebilir. Yaralanmamaya dikkat edin.

2) Çubuk Pimi ve pim çubuğunu alttan çıkarın ve aleti

3) Aleti monte etmeden önce, Aletin oluğuna ısıya dayanıklı gres sürün. Daha sonra Aracı sökme sırasının tersini izleyerek takın.

4) Aşırı deformasyonu önlemek için Çubuk Piminin yüzünü düzenli olarak değiştirin. Not: Çubuk Piminin herhangi bir kırılması veya aşınması olup olmadığını düzenli olarak kontrol edin.

Alet giyildikten sonra değiştirilmelidir.

Çubuk Piminin Değiştirilmesi

Matkap çubuğu pimi ciddi şekilde deforme olmuşsa değiştirilmesi zor olacaktır, bu nedenle lütfen çubuk pimini her 100-500 saatlik çalışmadan sonra pimin tüm taraflarından değiştirin. Niteliksiz bir keski kullanırsanız, kırıcının normal şekilde kullanılamamasına neden olur.

Çubuk pimini onarırken, çubuk piminin kavisli veya deforme olup olmadığını kontrol ettiğinizden emin olun.

Ön kapağın aşınmış kısımlarını ve matkap pimini taşladıktan sonra keskiyi değiştirin.

Çubuk pimi şiddetli aşınmadan hemen sonra değiştirilmelidir. Çubuk piminin her iki tarafını değiştirirken, yan taraf keski oluk yüzeyine yerleştirilip sabitlenir.

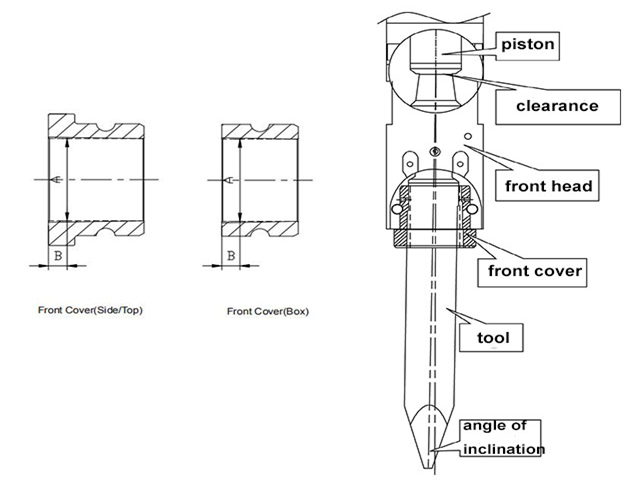

Ön Kapak/ T-manşonun değiştirilmesi

Ön burç çok aşınmışsa piston ve aletin ömrü kısalır ve ciddi şekilde kırılmasına neden olur.

Ön kapağın aşırı aşınması aşağıdaki sorunlara neden olacaktır:

- Pistonun arka ucunun alete çarpması kısmi çarpmalara neden olur ve pistonun ömrünü büyük ölçüde etkiler.

- Alet çarptığında eğim açısı oluşturulacaktır. Aletin kırılmasına neden olmak kolaydır.

Bu nedenle ön kapak zamanla yıprandığında değiştirilmelidir.

Haznenin Azot Şarjı

Lütfen unutmayın: İki veya daha fazla cıvatayı değiştirdiğinizde veya kesiciyi söktüğünüzde, nitrojen odasındaki nitrojeni serbest bırakmalısınız.

1. AyarlamaT basınç

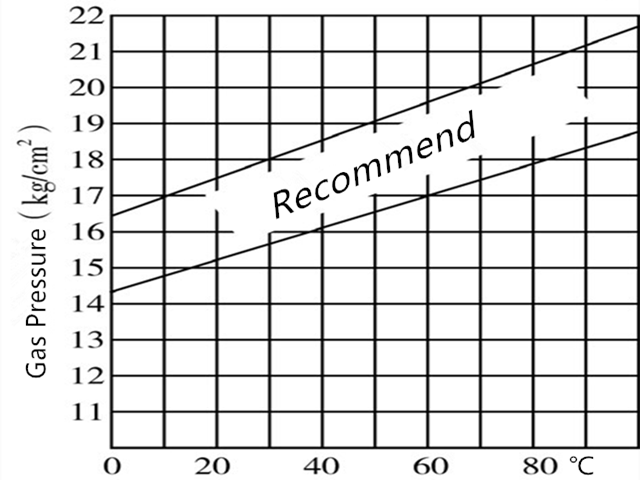

1) Normal sıcaklıkta nitrojenin basınç aralığı formda gösterilir.

2) Hidrolik kırıcının uygun basıncı fabrikadan teslim edildiğinde zaten ayarlanmıştır ancak yine de kullanımdan önce basıncın kontrol edilmesi gerekir.

3) Gaz basıncı iki haftada bir kontrol edilmelidir.

1. Cgaz basıncını kontrol et

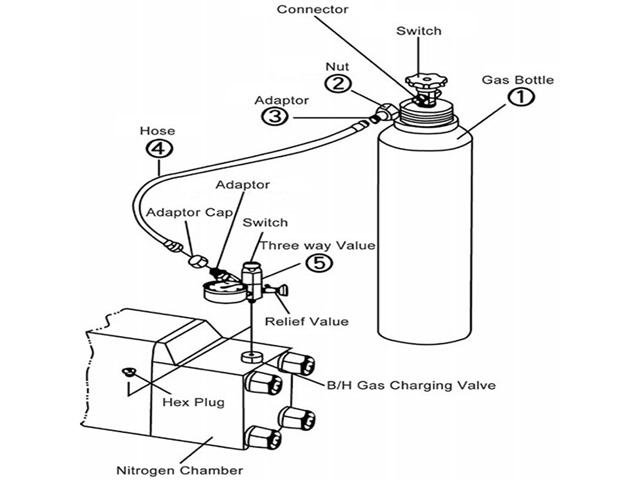

1) Doldurma valfini çıkarın, üç yollu valfi saat yönünde ve nitrojen gösterge somununu sıkın, ardından tahliye valfini kapatın.

2) Üç yollu vananın üzerindeki düğmeye elinizle bastırın ve nitrojen ölçüm cihazını okuyun.

3) Azot aşırı ise, nitrojeni standart hale getirmek için üç yollu vananın taşma vanasından nitrojeni serbest bırakın.

2. Charge gaz nitrojen

1) Gaz basıncı 1 ve 2'yi kontrol etme yöntemini tekrarlayın.

2) Nitrojen azsa hortumu nitrojen ölçüm cihazına ve nitrojen şişesinin adaptörüne bağlayın.

3) Üç yollu vananın düğmesine basın, nitrojen şişesinin anahtarını nitrojen göstergesinin basıncı normal olana kadar yavaşça saat yönünün tersine çevirin.

4) Azotun saflığını sağlamak için gazı şarj etmeyi ve serbest bırakmayı üç kez tekrarlayın.

1. Uyarı

- Arka kafanın nitrojenini serbest bırakmadan geçiş cıvatalarını çıkarmayın.

- Yalnızca saf nitrojen kullanın, diğer hava çekicin çalışmasına neden olabilir

- Gaz nitrojeninin basıncı kullanım kılavuzuna atıfta bulunur.

- Gaz basıncı iki haftada bir kontrol edilmelidir.

Düzenli Kontrol

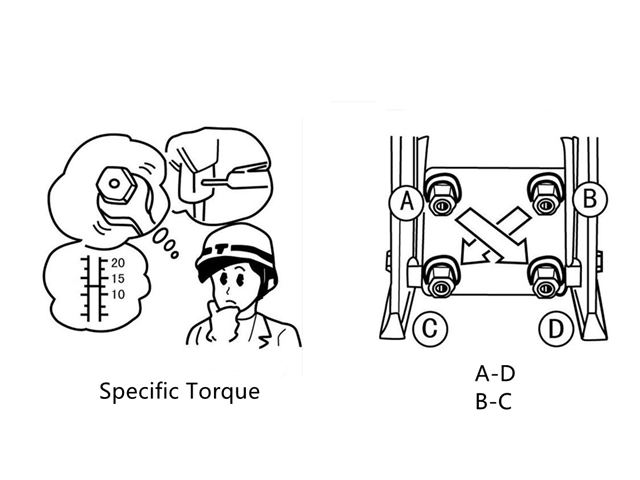

Cıvata ve Somun

Çalışmaya başlamadan önce lütfen somunların gevşek olup olmadığını kontrol edin. Somunların gevşek olması cıvataların normal çalışmasını etkileyecektir. Bu, kırıcının anormal çalışmasına neden olacaktır. Ayrıca lütfen bunları belirtilen tork değerlerine göre düzenli olarak sıkın.

Muayene malzemeleri

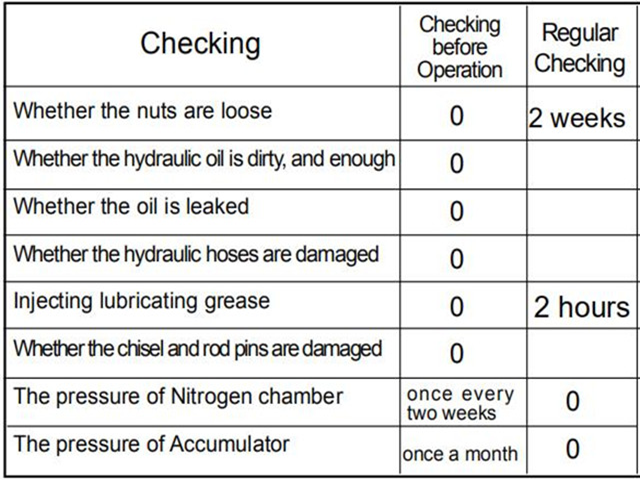

Düzenli kontrol öğeleri için aşağıdaki tabloyu takip edin. Veya kısaca alın.

- Keskiyi her 2 çalışma saatinde bir yağlayın. Bu, burcu ve ön kapağı koruyacaktır.

- Yan cıvataları kontrol edin ve sıkın & iki haftada bir fındık. Gevşek cıvatalar cıvataların kırılmasına ve çerçevelerin çatlamasına neden olur

- Hidrolik yağını temiz tutun ve conta kitini her 3 ayda bir değiştirin. Çoğu silindir ve piston çizikleri kirli yağla ilgilidir.

Aşınan Parça Kontrolü

Çubuk pimi kontrolü

Çubuk pimleri hasar görürse, hidrolik kırıcı çalışırken talaşlar pistonun veya silindirin yüzeyine sıkışacaktır. Lütfen çalıştırmadan önce kontrol ettiğinizden emin olun.

Yağ basıncı yeterli olmadığında veya çalışan nesneler kırılgan olduğunda keski ve çubuk pimleri deforme olacaktır. Muayene sırasında genişleyen parçaları ortadan kaldırmak için lütfen taşlama diski kullanarak cilalayın veya bunun yerine çubuk pimini kullanın.

Alet ve ön kapak

Keski ile ön kapak arasındaki boşluğun fazla olması, piston ve keskinin eksantrik aşınmasına ve dengesiz temasına neden olur, ayrıca piston ve keskinin hasar görmesine ve keskinin kırılganlaşmasına neden olur. Boşluk çok büyük olduğunda ön kapağın değiştirilmesi gerekir.

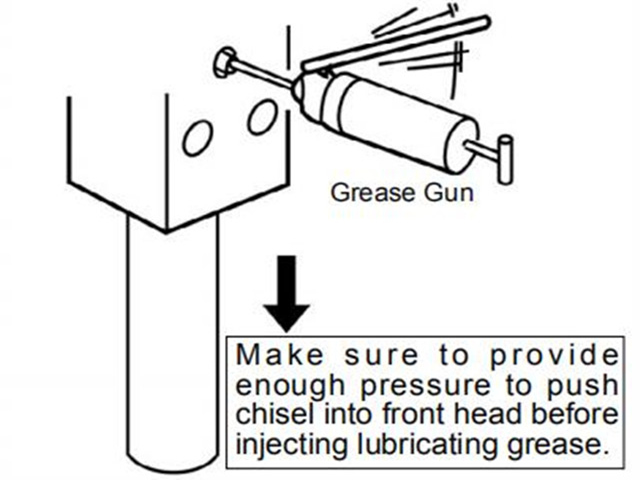

Yağlama Gresi

Çalışmadan önce veya her iki saatte bir: Keskiyi ön başlığa itin ve gresörlükten yağlama gresi enjekte edin. Söz konusu enjeksiyon 5-20 defadır. Model ne kadar büyük olursa, enjeksiyon o kadar fazla olur.

Gresin piston darbe bölmesine girmesini önlemek için, yağlama gresi enjekte etmeden önce kırıcıyı dik konuma getirdiğinizden ve keskiyi ön kafaya doğru ittiğinizden emin olun.

Hidrolik Yağ Kontrolü

Yağ deposundaki hidrolik yağ kapasitesini zamanında kontrol edin. Yetersiz olduğunda lütfen yağı zamanında doldurun. Lütfen hidrolik yağını temiz tutun. Hidrolik yağın kirlenmesi kontrol valfinde sorunlara neden olur ve kırıcıya zarar verir.

Lütfen aynı firmanın ürettiği hidrolik yağı kullanın. Farklı yağların karıştırılması durumunda kimyasal reaksiyonlar meydana gelebilir.

Petrol sızıntısı

Herhangi bir sızıntı olup olmadığını belirlemek için ana gövdeyi, akümülatörü ve hidrolik yağı boru kitlerini kontrol edin.

Ön başlık ile keski arasındaki bağlantı parçalarından bir miktar yağ sızıntısı olması normaldir. Keskiyi yağlar.

Kırıcıdan yağ sızdırıyorsa, lütfen sızdıran parçalardaki O-halkayı ve yağ keçesini değiştirin.

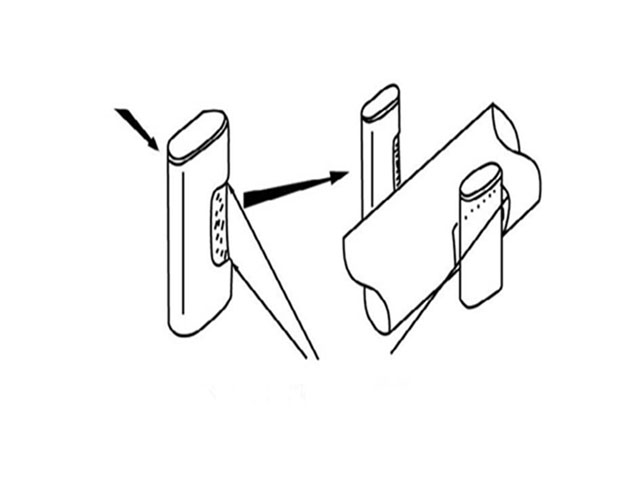

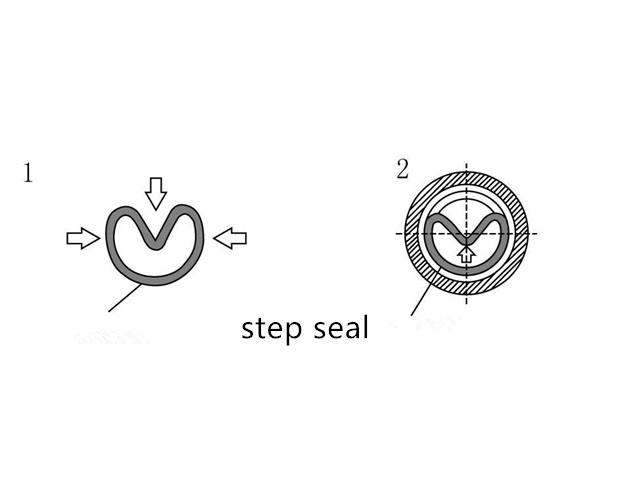

Lütfen adım contalarını aşağıdaki prosedürlere göre değiştirin.

- Conta tutucusuna, yağ contasına ve diğer gerekli parçalara yağlama yağı uygulayın.

- O-halkayı conta tutucusunun içindeki oluğa yerleştirin.

- Yağ keçesini elle katlayın (şekil 1'de gösterildiği gibi), lütfen yağ keçesini kıracak kadar fazla katlamamaya dikkat edin.

- Yağ keçesini conta tutucusunun içindeki oluğa yerleştirin, katlanmış kısmı içeriden iterek toparlanmasını sağlayın (Şekil 2'de gösterildiği gibi)

Zayıf Darbe

Neden

- Motor devri düşük.

- Nitrojen odasında yetersiz gaz basıncı.

- Akümülatördeki gaz basıncı yetersiz.

- Anormal güvenlik ayarı basıncı veya taşma valfi.

- Keski hasarlı.

Ihtiyaç duyulan eylem

- Hız kontrol düğmesini ayarlayın.

- Basıncı kontrol edin, gaz çıkıyorsa lütfen enjekte edin.

- Basıncı kontrol edin, gaz çıkarsa lütfen enjekte edin

- Ayarlanan basıncı onaylayın. Bir anormallik varsa lütfen ayarlayın.

- Keskiyi kesmek ve ön kapağın hasarlı kısmını astarlamak için bir taşlama çarkı veya zımpara makinesi kullanın.

Üfleme Yok

Neden

- Taşma valfinin kötü ayarlanması.

- Nitrojen odasının basıncı çok yüksek.

- Hava odasında yağ sızıntısı var.

- Pistonlar, silindirler veya valfler hasarlı.

- Yüksek ve alçak basınç bağlantı boru hatlarının ters montajı.

- Stop vanası kapalı veya tam olarak açılmamış.

- Hidrolik yağ seviyesi çok düşük.

Ihtiyaç duyulan eylem

- Tahliye vanasını normal basınca ayarlayın.

- Hava basıncını belirtilen basınca düşürün.

- Adım yağ keçesini değiştirin.

- Temas yüzeyini düzeltmek için zımpara kağıdı veya zımpara kullanın.

- Yüksek ve alçak basınçlı boru hatlarını değiştirin ve bağlayın.

- Stop vanasını açın.

- Hidrolik yağını doldurun.

Düzensiz Etki

Neden

- Nitrojen odasının basıncı çok yüksek.

- Yağ basıncı çok düşük.

- Keski ve ön kapak hasarlı.

- Pistonlar, silindirler veya valfler hasarlı.

- Dönüş hattının basıncı çok yüksek.

- Hidrolik yağı sıcaklığı çok yüksek.

- Taşma basıncı çok düşük.

- Hidrolik yağ seviyesi çok düşük.

Ihtiyaç duyulan eylem

- Gaz basıncını belirtilen basınca düşürün.

- Tahliye vanasının basıncını ayarlayın.

- Keskiyi ve ön uçtaki Hasarlı burçları onarmak için bir taşlama çarkı veya zımpara makinesi kullanın.

- Temas yüzeyini onarmak için zımpara kağıdı veya zımpara kullanın.

- Filtre elemanını ve soğutucuyu kontrol edin, temizleyin veya değiştirin.

- Soğutucuyu temizleyin veya değiştirin ya da yüksek viskoziteli Hidrolik yağını değiştirin.

- Taşma basıncını belirtilen değere yeniden ayarlayın.

- Hidrolik yağını kontrol edin veya yenileyin.

Gaz LEaking

- Gaz enjeksiyon portundan gaz sızıntısı.

- Gaz doldurma vanasından sızıntı.

- Silindirin ve arka başlığın bağlantı yüzeyi.

- Contadan hava sızıntısı.

Neden

- Mil kovanının O-halkasında hasar.

- Valf gövdesinin O-halkasında hasar.

- Geçiş cıvataları gevşek.

- Gaz contasının hasar görmesi (Geri dönüş hortumunun fişi çekildikten sonra yağda kabarcıklar varsa gaz contasının hasarlı olduğu anlamına gelir).

Ihtiyaç duyulan eylem

- O-halkayı değiştirin.

- Valf gövdesinin halka contasını değiştirin.

- Geçiş cıvatasını sıkın.

- Gaz sızdırmazlık halkasını değiştirin

Ürün Galerisi